TIROL – Süßer die Glocken nie klingen …

Nach unserer Anreise aus Kärnten und mit gefüllten Bäuchen waren wir pünktlich in der größten Glockengießerei Österreichs, dem Traditionsbetrieb „Grassmayr“, im Innsbrucker Stadtteil „Wilten“ angekommen.

Die ersten Glocken des Familienbetriebes wurden in einer Zeit gegossen, in der Handwerksgesellen noch in ihrer typischen Kluft auf die Walz gingen, einer mindestens drei Jahre und einen Tag dauernden Fortbildungsreise, in der die ledigen, kinderlosen und schuldenfreien Gesellen im Umkreis von maximal fünfzig Kilometern zu ihrem Heimatort die Arbeitstechniken und Abläufe ihrer Berufskollegen erlernten. Im Jahr 1599 goss Bartlmä Grassmayr nach achtjähriger „Tippelei“ die erste Glocke für seinen Heimatweiler Habichen und legte damit den Grundstein für das bis heute bestehende Unternehmen.

Nach einem kurzen geschichtlichen Überblick über die Entstehung der Glocken und ihre Veränderungen im Laufe der Zeit sowohl hinsichtlich der Form als auch hinsichtlich des verwendeten Materials, erfuhren wir Interessantes über die aufwändige Herstellung einer solchen Glocke.

Uns war nicht bewusst, wie anspruchsvoll die Produktion einer Glocke ist. Üblich ist noch immer das klassische Lehmformverfahren, welches schon im 9. Jahrhundert beschrieben worden war. Durch die Isolierwirkung des Lehms kann die verwendete Bronze langsam abkühlen. Zudem können auch die feinsten Verzierungen im Verfahren beibehalten werden. Dem Lehm werden auch heute noch Pferdemist als Bindemittel und Rinderhaare hinzugefügt. Letztere verglühen und bilden winzig kleine Hohlräume, die verhindern, dass die Form reißt. Im Großen und Ganzen wird mit Hilfe einer Schablone Lehm auf eine Ziegelkonstruktion aufgetragen, um das Glockeninnere zu formen. Darauf wird dann die „falsche Glocke“ modelliert, die – nach dem Trocknen des darüber liegenden Mantels – später wieder entfernt wird, um den Hohlraum für den eigentlichen Bronzeguss zu bilden.

Dieses Verfahren dauert mehrere Monate, das Schmelzen und Legieren der Bronze mehrere Stunden, während der Guss als Herzstück der Glockenproduktion nur ein paar Minuten in Anspruch nimmt.

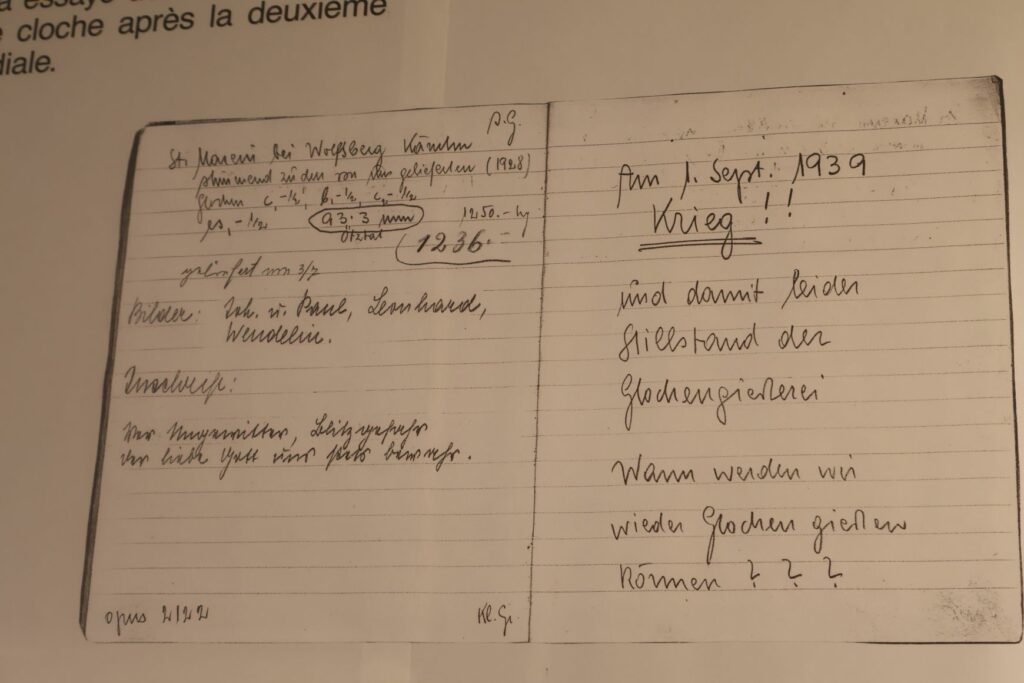

Zu Kriegszeiten wurden die wertvollen Bronzeglocken oft eingeschmolzen und für den Kanonenbau verwendet.

Im Rahmen der Führung erhielten wir auch Zutritt zur modernen Produktionshalle. Doch auch wenn die Temperatur im Brennofen nun nicht mehr durch ununterbrochenen Sichtkontakt durch mehr oder weniger Holzbefeuerung geregelt werden muss, die intensive Vorarbeit ist auch heute noch von Hand zu erledigen.

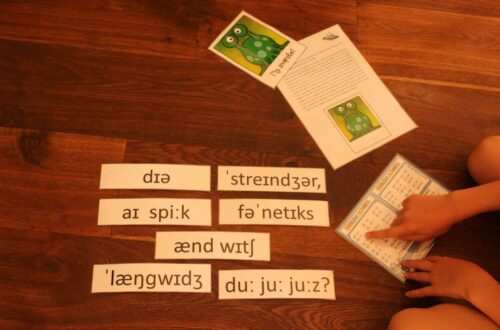

Im Klangraum hatten vor allem die Kinder die Möglichkeit zu experimentieren.

Und irgendwo in den Weiten des Außengeländes entdeckten wir sogar eine Glocke, die in unserer Heimatstadt gegossen worden war.